La partie du cockpit la plus sollicitée est certainement le Pedestal du fait des nombreuses commandes qui s’y trouvent et aussi de sa position centrale. Il est soumis à de rudes épreuves ! Après tant d’années de bons et loyaux services, il était temps de le retravailler et de l’améliorer pour l’amener à un niveau supérieur.

Nous avons commencé par la partie arrière, plus petite que l’avant mais avec des nombreux systèmes mécaniques à fabriquer.

Tous les panels sont fournis par Homecockpits. Ils sont d’une qualité incroyable et leur reproduction est quasi parfaite.

Avant de me lancer dans la fabrication des commandes, une étude approfondie de chaque panel a été indispensable pour déterminer tous les éléments constituant chaque système. A partir des dimensions, je commence par des croquis à main levée qui me donnent une forme approximative des pièces. Lorsqu’elles sont compliquées, je travaille à l’ancienne (crayon, règle, compas, équerre, etc…) sur plan en 3 vues ! Puis avec un logiciel de modélisation 3D, je conçois les pièces. Enfin je convertis les fichiers obtenus au format « .stl » pour l’imprimante 3D. Pour ceux qui seraient intéressés, les fichiers sont à disposition sur demande.

Les SPEED BRAKE

Petit rappel sur le fonctionnement de cette commande, elle possède un levier qui peut se déplacer d’avant en arrière et permet ainsi leur déploiement. Lorsque le levier est en position avant, on peut le tirer vers le haut. Dans cette position, les Speed Brake sont armés et il est impossible de les déployer.

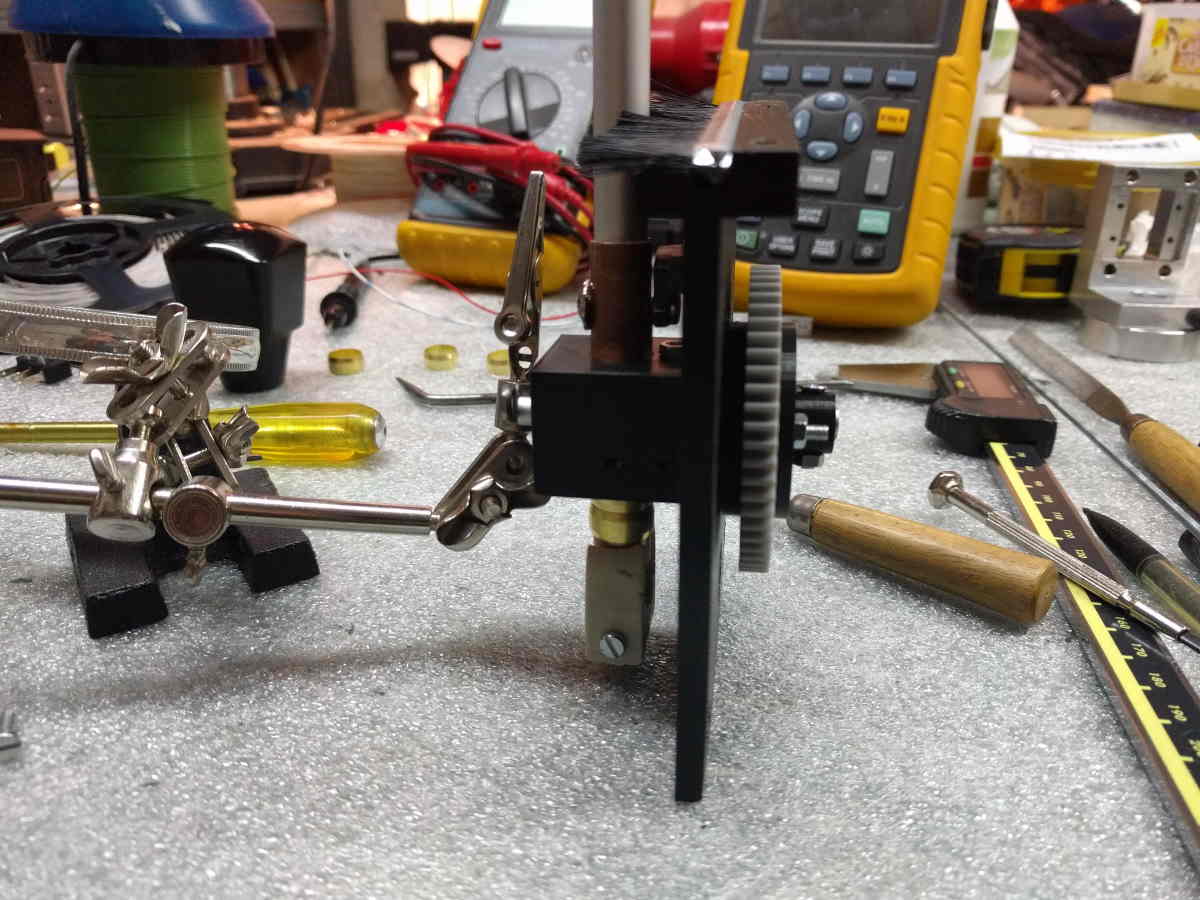

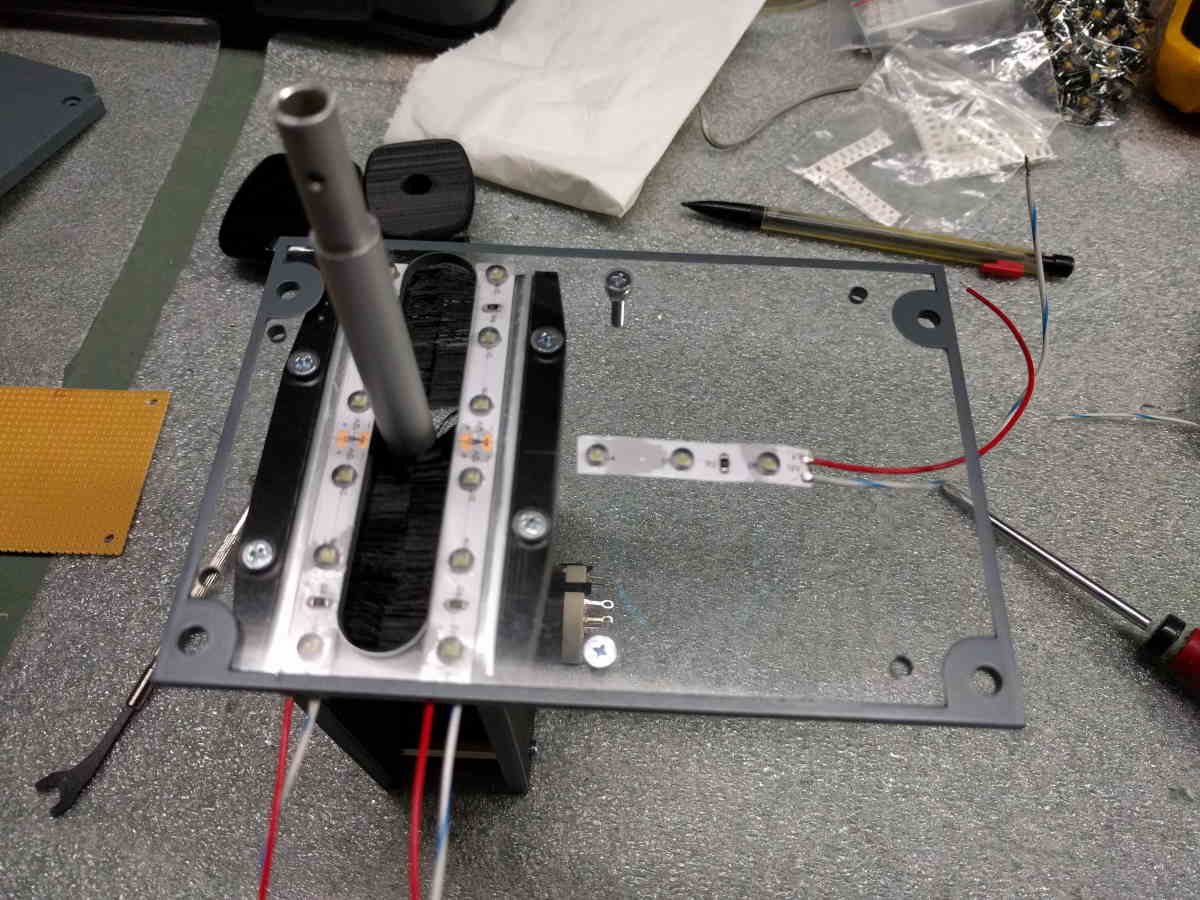

Ensemble des pièces permettant le fonctionnement.

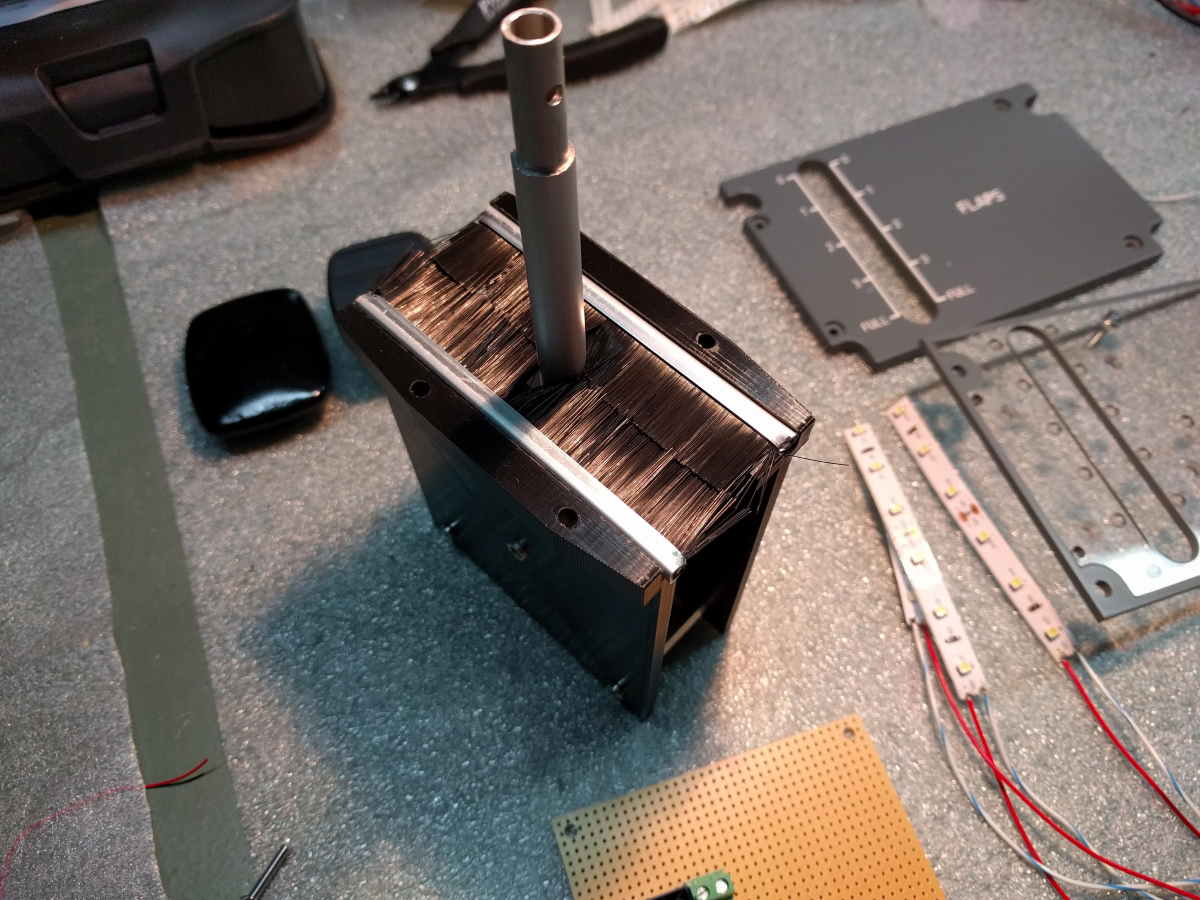

Le levier de commande est un assemblage de 2 tubes coulissant l’un dans l’autre. Le plus long est un tube en aluminium de diamètre 10 mm et le plus court est un tube de cuivre de diamètre 12 mm. On bloque la rotation de l’un par rapport à l’autre grâce un ensemble vis-écrou nylstop diamètre 4 mm et le coulissement est rendu possible par une lumière débouchant sur l’extrémité gauche du tube cuivre.

Sur la partie droite des tubes, le dispositif d’armement, il est ici en position « libre ». Si on tire sur le tube en alu, l’attache (en PVC couleur grise) vient se placer entre les 2 olives en laiton collées sur le tube en cuivre. Ce qui donnera la position « armé ».

Au centre, la noix d’assemblage, elle a été réalisée grâce à notre imprimante 3D car cette pièce doit être d’une grande précision. Elle permet notamment :

- La tenue en place du tube en cuivre (monté à force + vis pointeau)

- La rotation sur l’axe horizontal des 2 tubes

- La fixation du capteur détectant la position « armé »

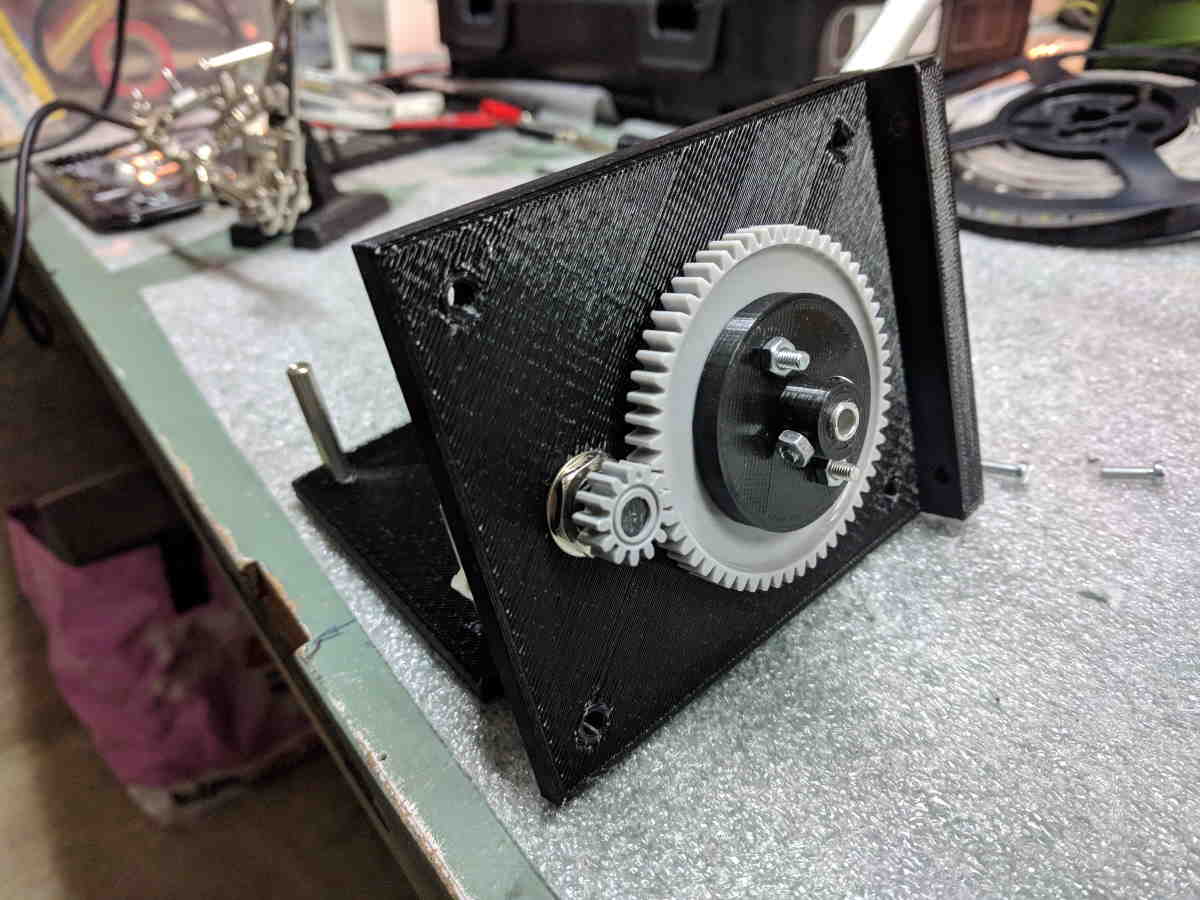

Cet ensemble va être monté sur le flasque de droite. La couronne dentée (58 dents) est installée de l’autre coté avec un dispositif anti-glissement. Nous sommes rendu compte que sur l’ancien modèle, la commande perdait de la précision due au glissement noix/couronne.

Sur la partie haute, on trouve une brosse qui cache et protège l’intérieur du mécanisme.

La couronne entraîne un pignon de 13 dents. Il est fixé sur un potentiomètre de 10 K (contrôle du déploiement des Speed Brake)

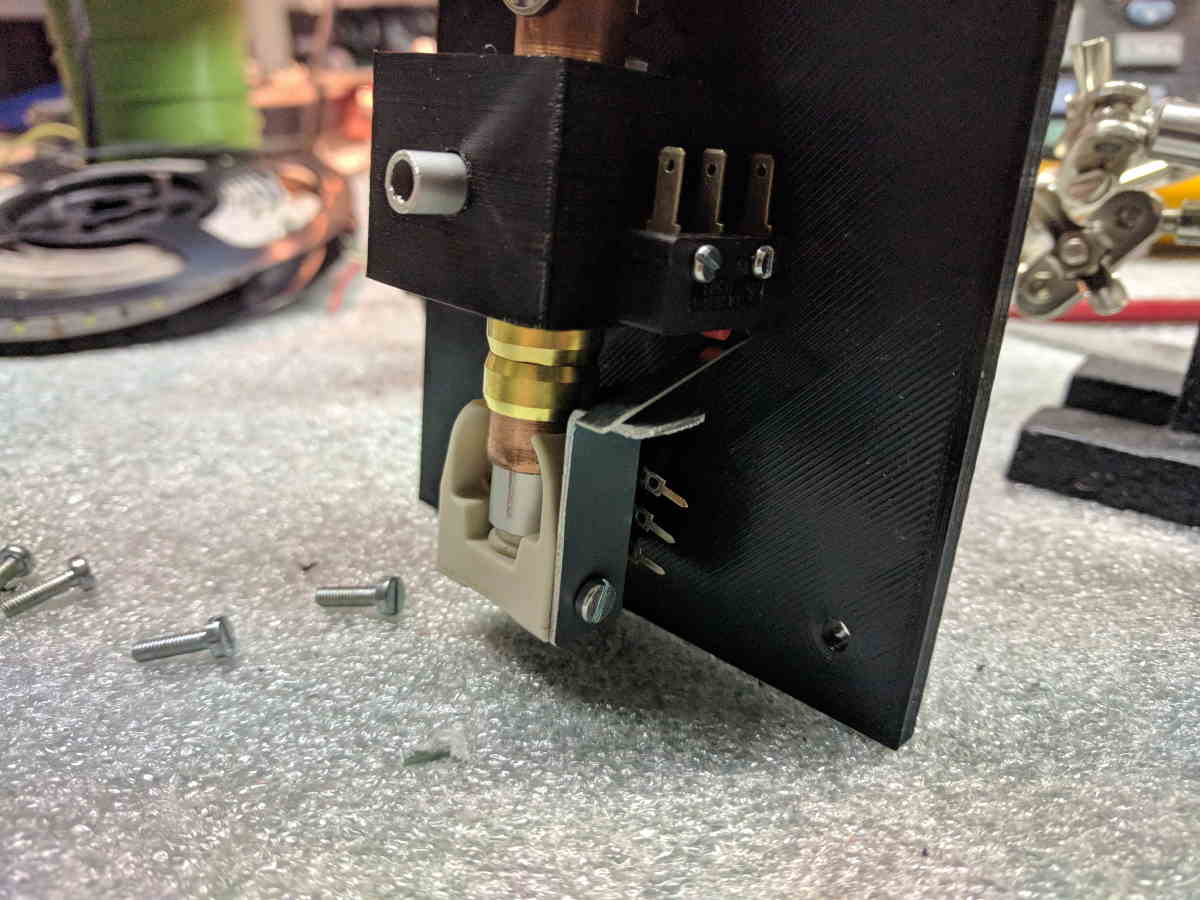

Mise en place du capteur (contrôle position « armé ») et de sa butée mécanique

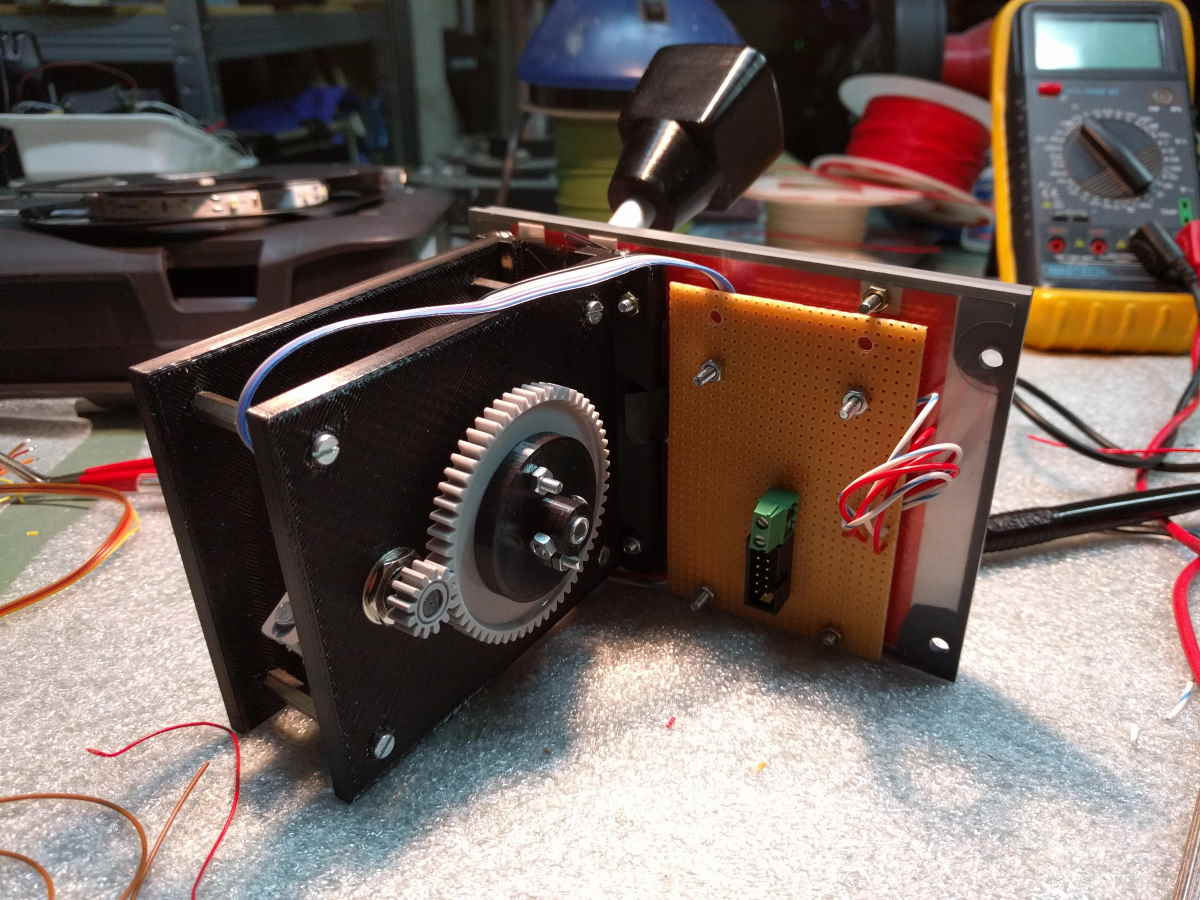

Commande des Speed Brake assemblée

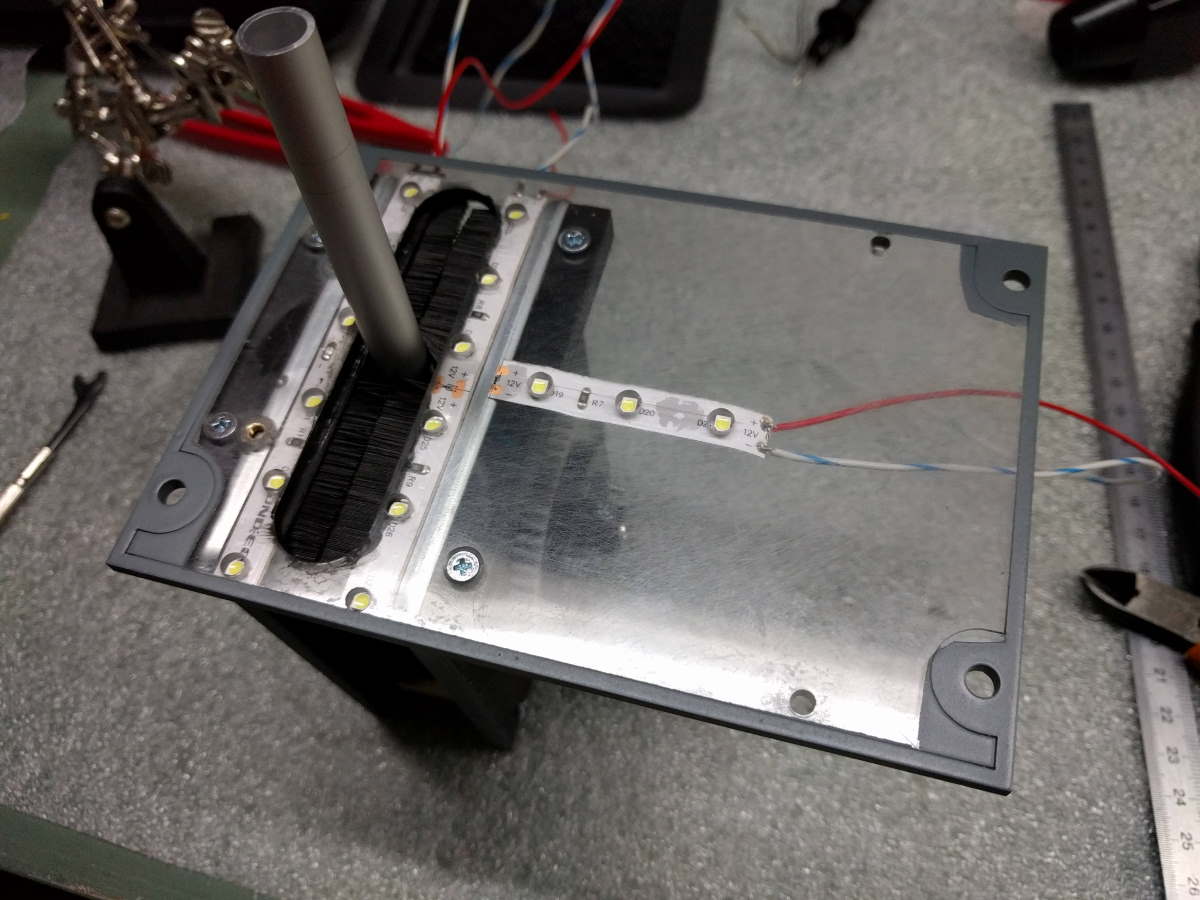

Le rétroéclairage est assuré par des leds sous forme de bandes. Ces bandes peuvent être coupées à des endroits précis définis par le fournisseur. La forme de la partie haute des flasques nous permet d’insérer facilement les bandes de leds autour du levier.

Les panels sont constitués de 2 plaques :

- La plaque avant, peinte et sérigraphiée, a une épaisseur de 6 mm

- L’arrière, épaisseur de 3 mm, nous permet la fixation du mécanisme et la pose des leds

Mise en place des connecteurs (rétroéclairage et capteurs) sur une simple plaque d’essai.

Pose de la plaque avant du panel. Pour la fixer sur l’arrière, il est prévu 4 ensembles vis-écrous de 3 mm. Sur la photo ci-dessous, les 2 de droite ont été modifiés. Les écrous ont été remplacés par des inserts et les vis raccourcies pour ne pas créer de surépaisseur.

Les FLAPS

Particularité de cette commande, la manette est constitué de 2 parties : la partie haute (en forme de champignon) recevra le creux de la main et la partie basse sera actionnée par les doigts. Le passage des crans ne peut se faire que si l’on tire vers le haut la partie basse. Si on lâche le levier, il reste sur le cran sélectionné et la partie basse reprend sa position initiale.

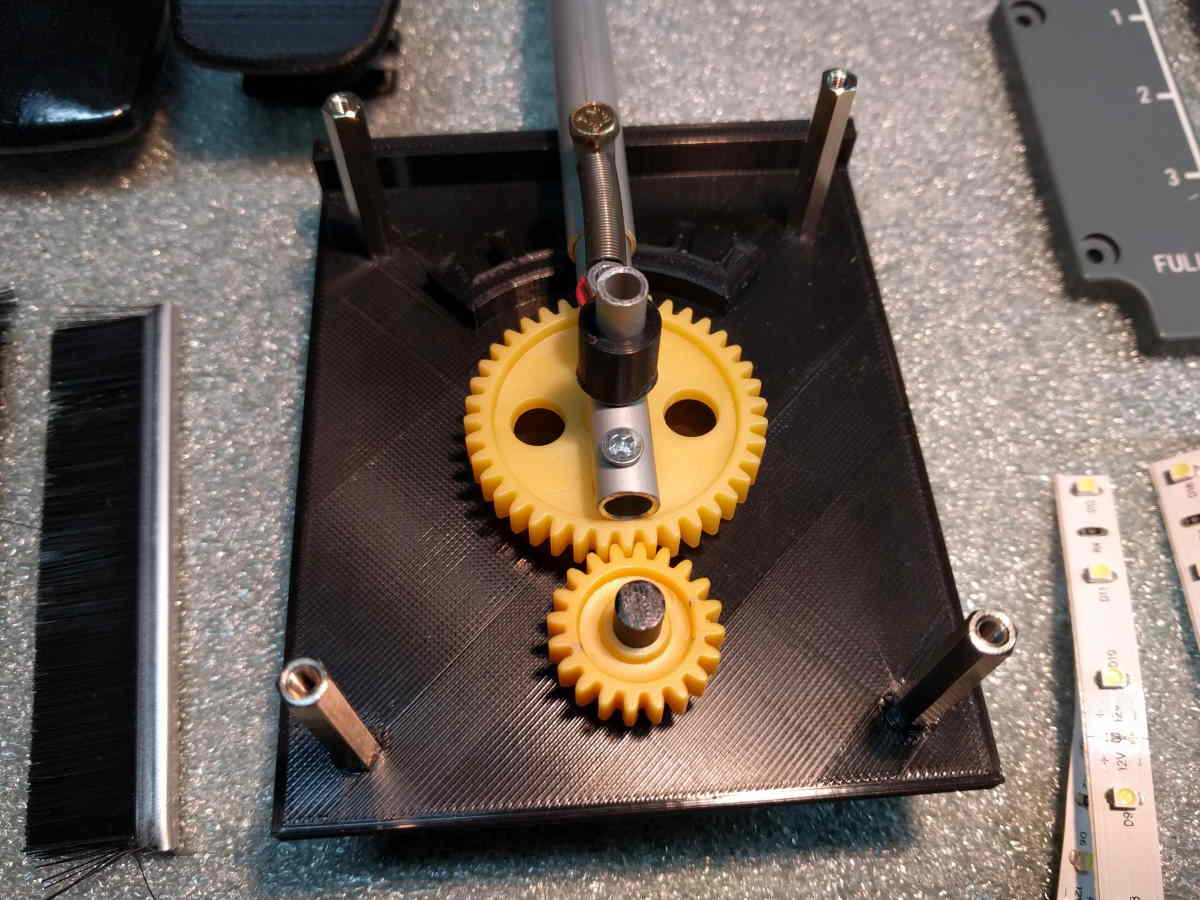

Ci-dessous, l’ensemble des pièces permettant le fonctionnement.

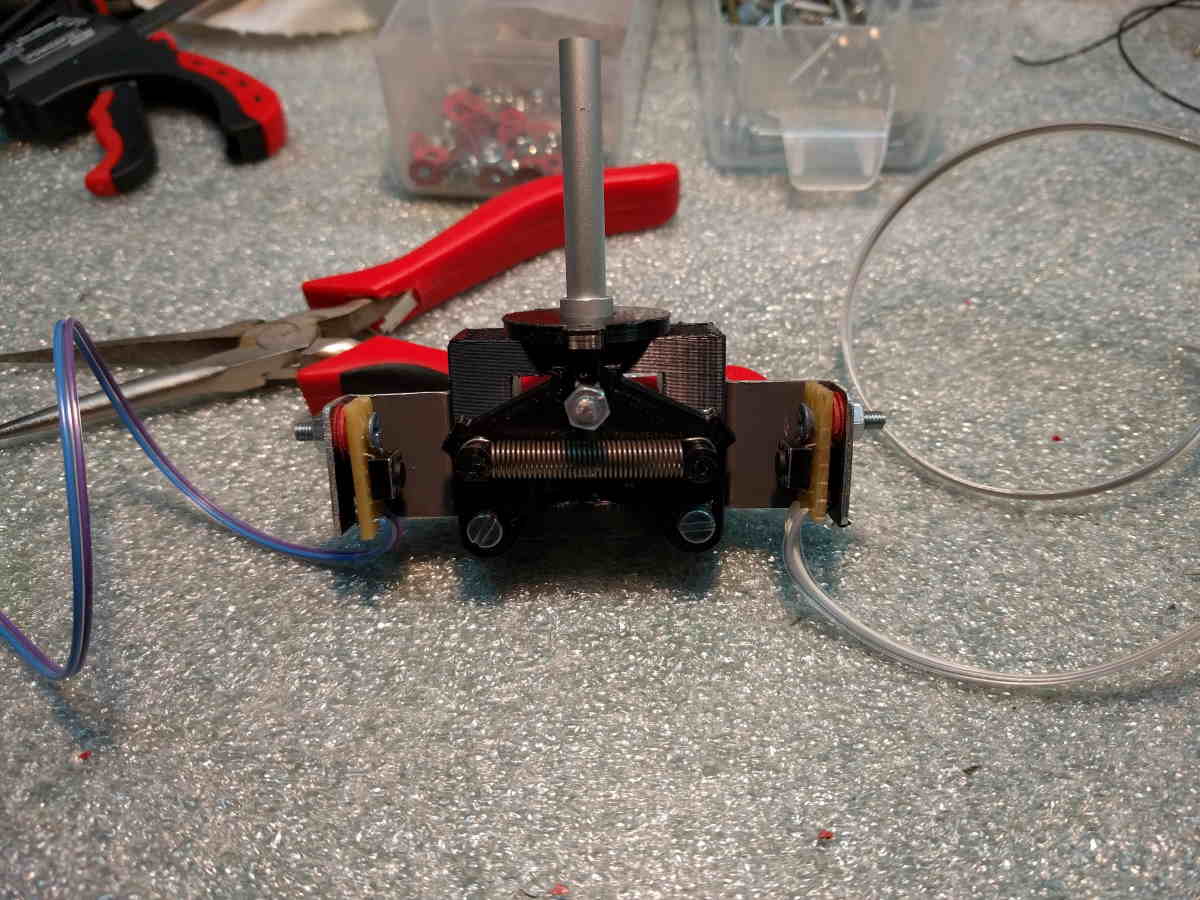

La technique utilisée est très proche de celle employée pour les Speed Brake. Deux tubes en aluminium coulissent l’un dans l’autre. Sur le tube intérieur a été réalisé une lumière (fente). Sur le tube extérieur est installé un ensemble vis-écrou qui a plusieurs fonctions :

- délimite la longueur de la coulisse

- empêche la rotation du tube extérieur par rapport au tube intérieur

- assure la fixation d’un ressort de rappel

- détermine la position du cran

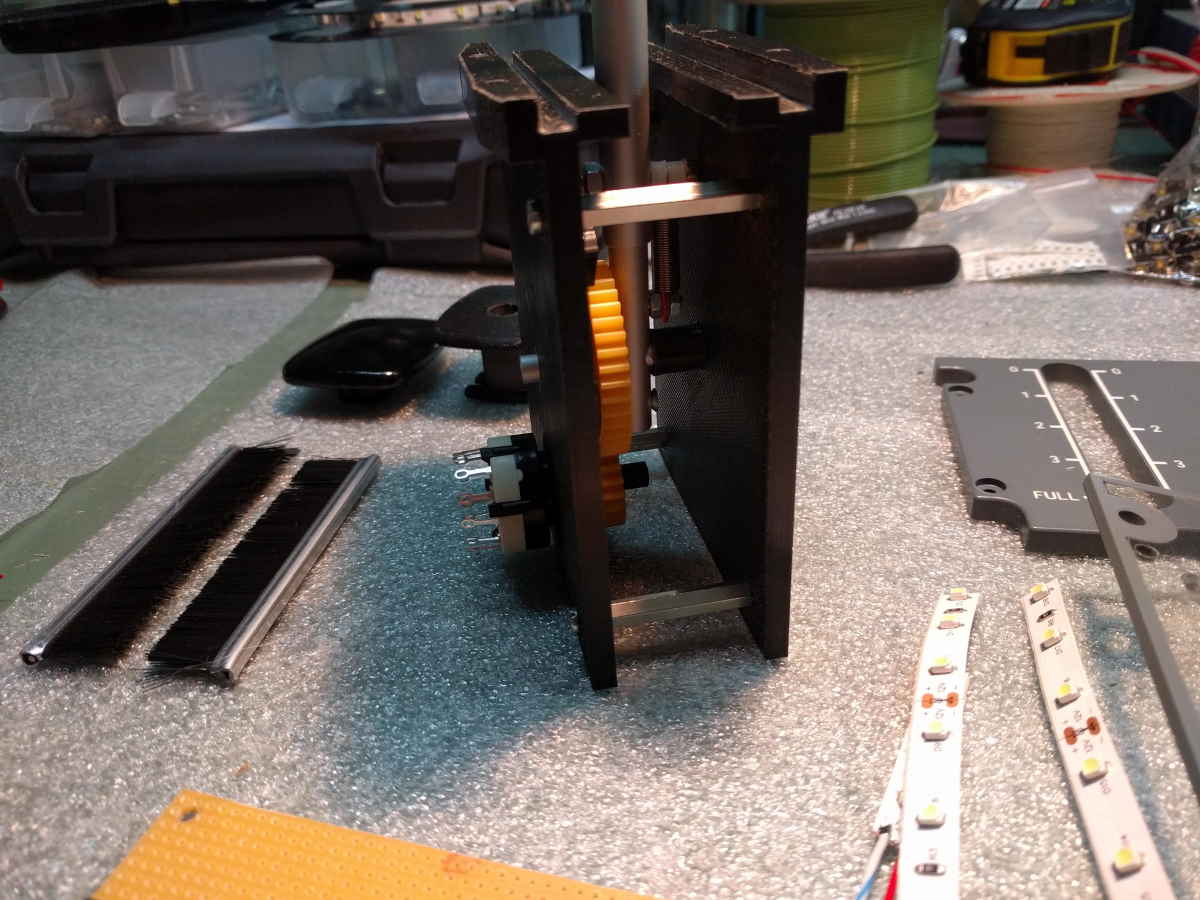

Sur le flasque droit a été imprimé des cannelures qui définissent les 5 crans correspondant au 5 repères sur le panel. Une couronne de 40 dents, fixée sur le tube intérieur, met en mouvement un pignon de 20 dents lui-même fixé sur un commutateur à 5 contacts qui donnera la position du levier à l’électronique.

Assemblage des flasques.

Mise en place des brosses de protection.

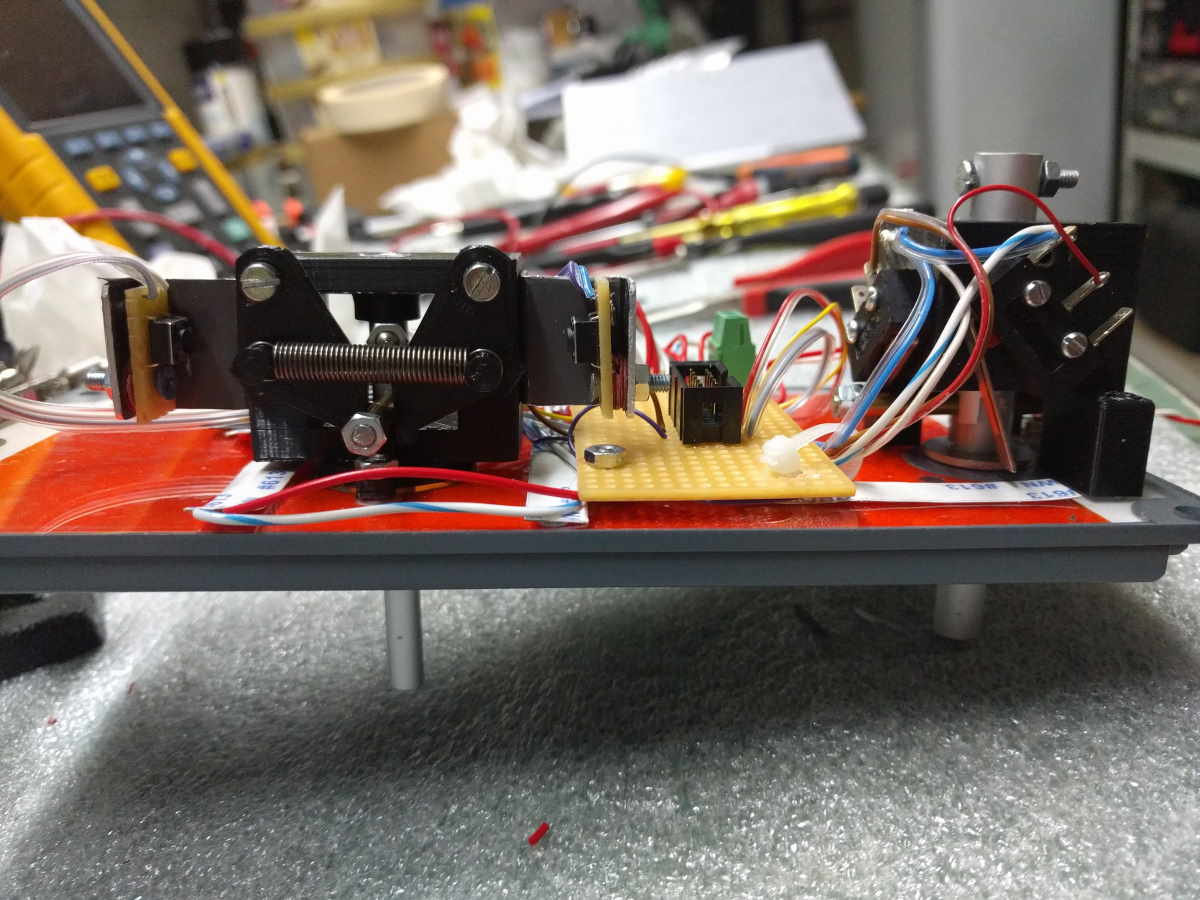

Montage de la plaque arrière du panel et du rétro-éclairage.

Câblage du commutateur 5 positions sur le connecteur HE10 et du rétro-éclairage sur le bornier de couleur verte.

Puis pose de la plaque avant du panel.

On termine par le montage de la manette. La partie basse est montée serrée sur le tube extérieur. La partie haute est fixée par une vis sur le tube intérieur.

Le panel Rudder Trim et Parking Brake

Commençons par la commande PARK BRK. L’action se fait en 2 temps, d’abord une traction suivie par une rotation d’1/4 de tour (PULL & TURN).

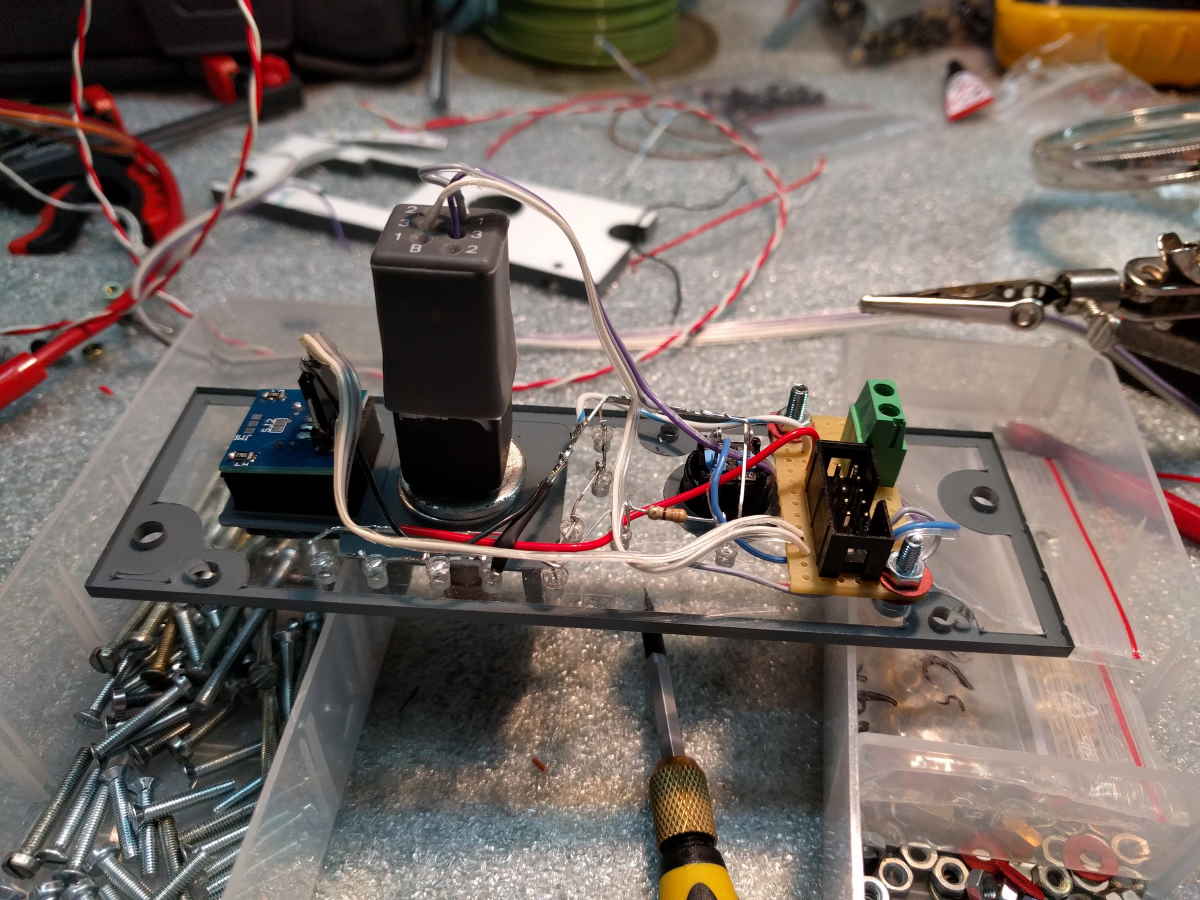

Sur la photo ci-dessous : les pièces pour réaliser le fonctionnement. Un support imprimé 3D va recevoir un tube de diamètre 10 sur lequel a été usiné une came. On y place un second tube diamètre 8 avec un axe traversant. Cet axe viendra se loger dans les différentes encoches de la came. Il sert également de support à un ressort (agissant en traction).

Assemblage. 2 capteurs de position permettent de déterminer si la commande est ON ou OFF. Sur la photo ci-dessous, le capteur ON est enclenché. Pour passer en position OFF, il faut tirer vers le haut l’axe et faire 1/4 de tour dans le sens inverse des aiguilles d’une montre.

Mise en place du bouton. On peut remarquer que la partie mécanique est très compact, vu la taille du bouton !

Montage sur la plaque arrière du panel. Les trous de fixation ont été fraisés pour éviter une surépaisseur lors du montage du panel.

Dans la foulée, la commande du Rudder Trim. Cette commande permet d’agir sur le compensateur de la gouverne de direction. Le bouton, au repos, est en position centrale. On peut le tourner vers la droite ou la gauche en fonction du besoin, il reprend sa position initiale lorsqu’on le relâche.

Ci-dessous, les pièces pour réaliser cette commande :

Montage du mécanisme. 2 boutons poussoirs subminis donneront l’info de l’action à droite et à gauche.

Ensuite :

- Montage sur la plaque arrière du mécanisme

- Non visible sur la photo, montage du bouton RESET et de l’afficheur (indicateur d’angle)

- Pose du rétroéclairage

- Câblage du panel

Ci-dessous, vue du panel. Sur les conseils et remarques de « JP » pilote professionnel sur A320, le bouton du Rudder Trim, ici installé, sera remplacé par un modèle de plus grande dimension.

Le panel COCKPIT DOOR

C’est un petit panel, mais qui pour nous, a une grande importance puisqu’on y trouve le seul élément qui nous vient d’un vrai AIRBUS, le commutateur à 3 positions. C’est de plus un commutateur particulier de fait de son fonctionnement. Pour passer de la position « NORM » à « LOCK », une action vers l’arrière sur le levier suffit. Alors que pour passer de « NORM » à « UNLOCK », il faut d’abord exercer une traction puis une action vers l’avant. Dans un cas comme dans l’autre, si on le relâche, il revient en position « NORM ».

On pourra remarquer sur la photo ci-dessous une des différences dans le matériel entre de l’origine et du grand public : la taille !

Vue coté panel avec le rétro-éclairage en fonctionnement

Le panel GRAVITY GEAR EXTENSION

En cas de pannes hydrauliques majeures, une manette permet la sortie du train d’atterrissage par gravité. Cette manette se trouve repliée sur le bord extérieur arrière du Pedestal. Pour l’utiliser, il faut d’abord la relever de 90° puis effectuer 3 tours dans le sens horaire pour obtenir la descente du train.

Pour modéliser cette fonction, nous avions besoin d’un offset. La suite FMGS A320 de JeeHell (logiciel avion) le possède et même mieux encore puisqu’elle fournit un second offset lorsque la manette est un position rentrée.

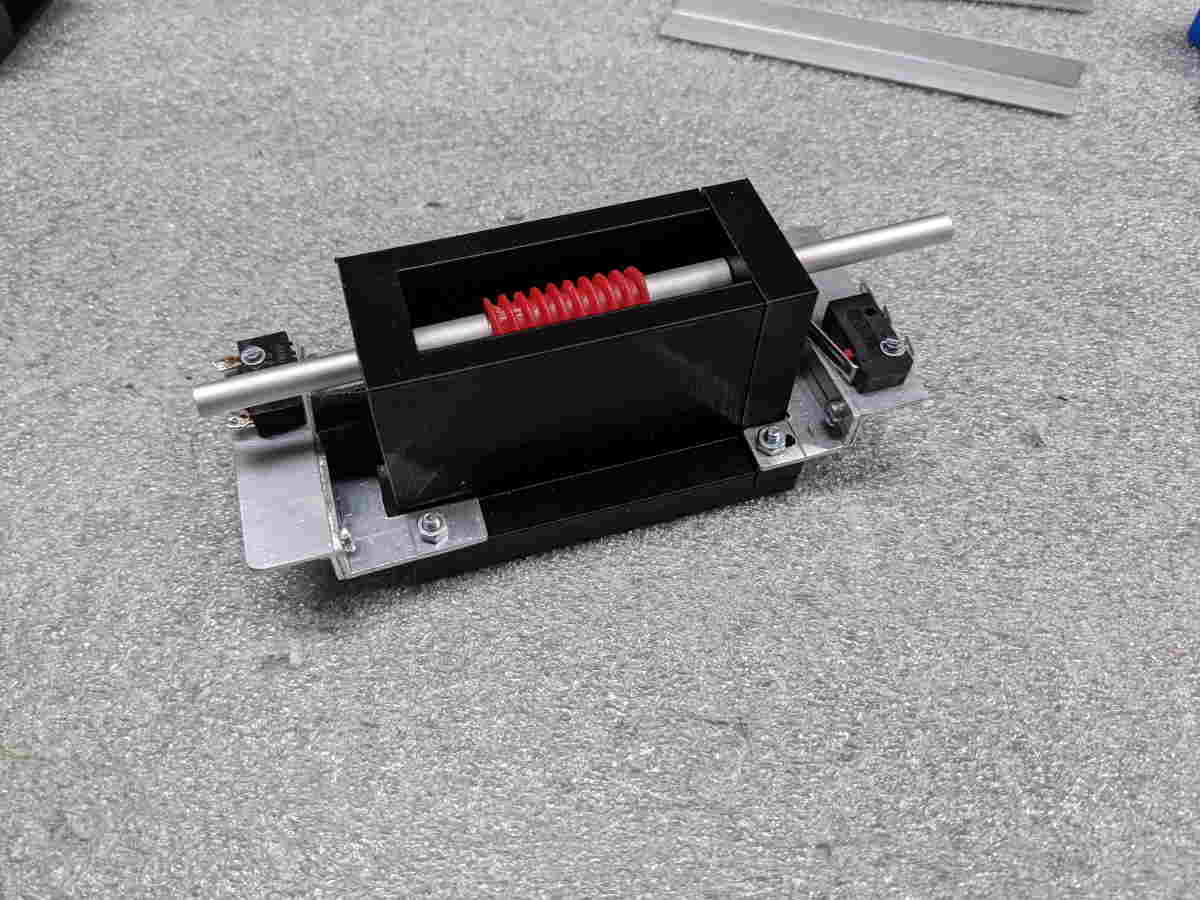

Il fallait trouver un dispositif mécanique capable d’enclencher un contact au bout de 3 tours de rotation de la manette. La solution retenue : un système « Vis sans fin / Crémaillère ». La vis sans fin est montée sur l’axe de rotation de la manette et une crémaillère est fixée sur un chariot coulissant dans un support. En bout et de chaque coté du chariot sont fixés sur le support : 2 microrupteurs. Ils contrôlent sa position (rentré-sorti).

L’imprimante 3D a été bien utile !

Ci-dessous, assemblage du support

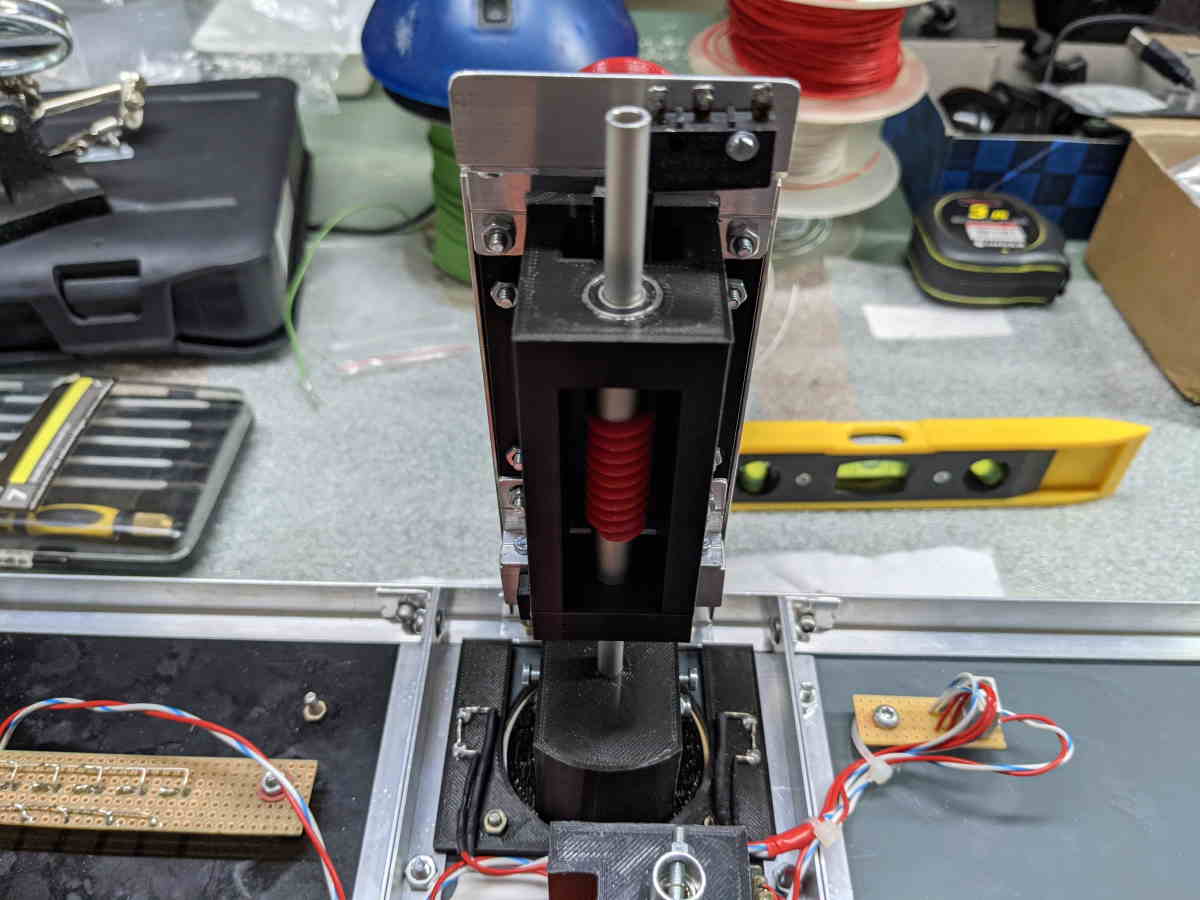

La mécanique et la manette

Il a fallu rendre solidaire tout cet ensemble avec le cadre des panels du Pedestal arrière. Pour cela, une structure en cornières alu a été mise en place avec une contrainte : réglage de l’ensemble en hauteur pour ajuster la partie cylindrique de la manette au niveau du panel.

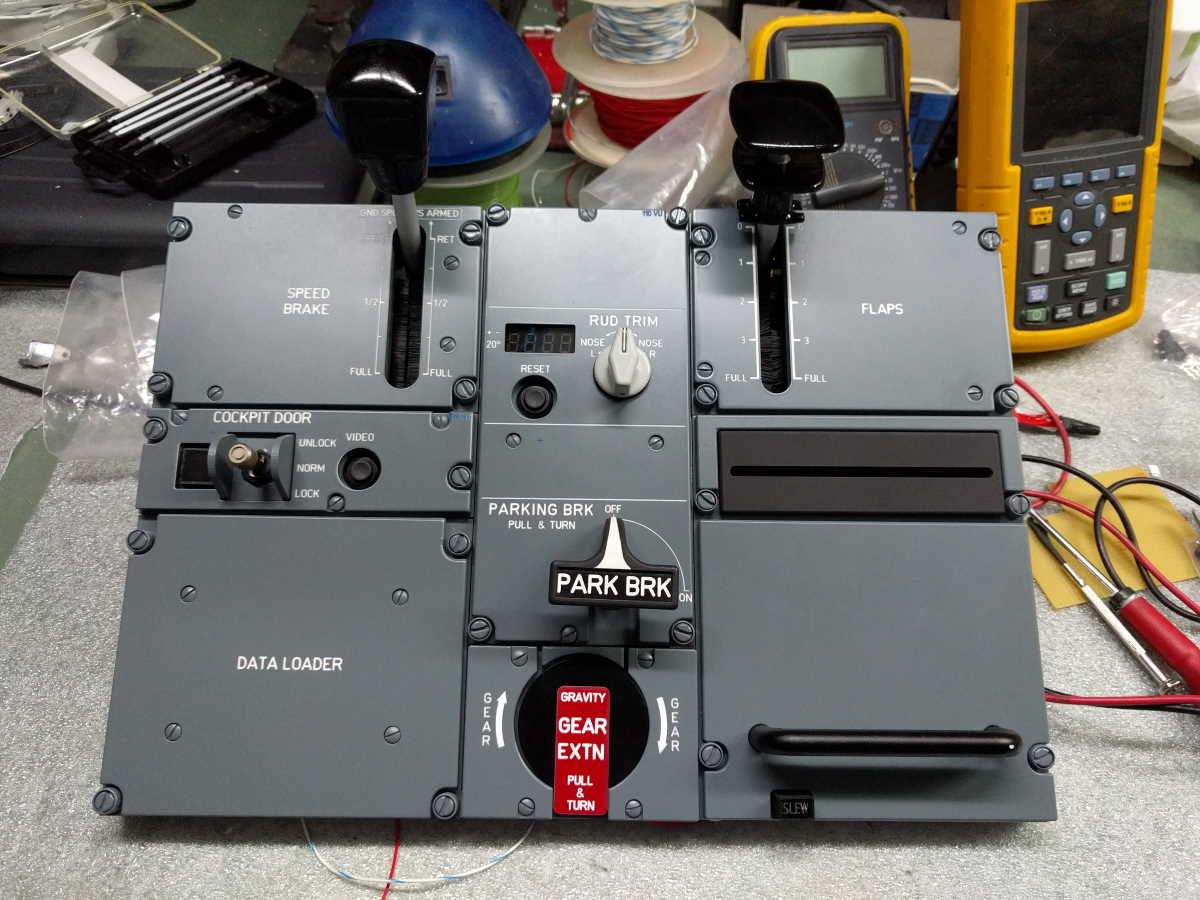

Après câblage et pose du rétroéclairage sur le panel ainsi que celui du Data Loader, le Pedestal arrière est maintenant terminé.

Alors, que pensez-vous du résultat ?

18 commentaires

Acv

Posté le 23 juin 2022 à 20 h 30 minFelicitaciones gran ingenio sobre todo la ayuda de la impresión 3d,

Saludos desde Perú.

Acvdesing

JL A320

Posté le 12 août 2022 à 18 h 02 minMuchas gracias !

El equipo JL A320

Théo Jalmin

Posté le 17 mars 2023 à 21 h 45 minBonjour, je voudrais savoir si vous pourriez m’envoyer les fichiers 3d via E-Mail pour que je puisse aussi commencer à faire le pedestal arrière et une liste de composants nécéssaires ? Merci, bonne journée.

Cordialement.

Théo

JL A320

Posté le 21 mars 2023 à 19 h 48 minBonjour Théo,

Pour le pedestal arrière, comme tu as pu le lire, nous utilisons des panels fournis par Homecockpits (https://www.homecockpits.fr/fr/). Tous les fichiers 3D des pièces sont prévus pour ces panels.

Nous avons prévu de mettre sur notre site une page comportant tous les fichiers 3D sous format .stl que nous avons utilisés. Pour l’instant, elle n’existe pas encore. Par contre, en attendant son ouverture, nous pouvons t’envoyer les fichiers pour un panel à la fois. Par quel panel veux tu commencer ? Nous pourrons aussi te donner la liste des éléments nécessaires.

Théo Jalmin

Posté le 23 mars 2023 à 18 h 24 minJe voudrais commencer par le panel de parking brakes et rudder trim, merci

Cordialement

JL A320

Posté le 1 avril 2023 à 11 h 20 minBonjour Théo,

Je t’envoie par mail les fichiers .stl des pièces imprimées ainsi que la liste des fournitures pour le panel Rudder Trim / Parking Brake

Cordialement

Josef

Posté le 28 mars 2023 à 23 h 09 minHello Sir, what a magnificent job you are doing! Was wondering if you could send me the .stl files for the Emer Gear Extension and the necessary parts.

Kindest Regards

Jos

JL A320

Posté le 1 avril 2023 à 15 h 53 minHello Jos,

Thanks for your compliments ! We email you the .stl files and and the list most parts for the Gravity Gear Extension. We hope you’ll like it.

Best regards

Théo Jalmin

Posté le 13 avril 2023 à 21 h 38 minHâte de reçevoir les fichiers ! Merci.

Cordialement

Josef

Posté le 16 avril 2023 à 18 h 47 minHello Sir,

I am sorry for not replying I am just noticing the email now as it was directed to the Spam. Thanks a million for your help

Jos

Théo Jalmin

Posté le 18 avril 2023 à 19 h 19 minje n’avais pas vu car le message était dans mes spam, en même temps, je pourrais aussi avoir ce qu’il faut pour les flaps et spoilers ? Je compte commander bientot sur GoTronic et acheter le nécéssaire. Merci

JL A320

Posté le 3 mai 2023 à 20 h 06 minBonsoir Théo,

Les fichiers pour les Flaps et les Spoilers ont été envoyés. Vérifie tes spams !

Thibaut

Posté le 6 mai 2023 à 15 h 28 minBonjour,

Est-ce qu’il y aurait une réf des brossettes à partager, j’ai chercher partout (j’ai l’impression) sans trouver. Merci 🙂

JL A320

Posté le 6 mai 2023 à 16 h 40 minBonjour Thibaut,

Effectivement, pas facile à trouver ! Pour les réaliser, j’ai « détourné » un produit pour en extraire des brosses : une barre bas de porte de maison comme le modèle ci-après: https://www.amazon.fr/Stormguard-Bas-porte-brosse-Aluminium/dp/B00GZ8Z6R8/ref=sr_1_3?keywords=STORMGUARD&qid=1683381984&s=hi&sr=1-3

Après en avoir découpé des bouts à la dimension désirée, il faut enlever la partie en aluminium (qui sert de support et fixation) et ainsi récupérer les brosses.

Je ne peux donner exactement le même modèle que j’ai utilisé, l’aillant trouvé dans une quincaillerie proche de mon domicile.

Remarque : quelques coups de cutter à la base des poils permettent d’en supprimer car leur grand nombre empêche un fonctionnement fluide des leviers.

J’espère avoir répondu à ta demande !

L’équipe JL A320

Marcus

Posté le 8 janvier 2024 à 8 h 32 minHello,

I am very impressed by your work. I am currently working on the mechanics of my flaps and speedbrakes. Would it be possible for you to send me the stl files by e-mail as well, because unfortunately I can’t find them on Homecockpits.fr. Thank you very much.

JL A320

Posté le 11 janvier 2024 à 15 h 27 minHello Marcus,

E-mail send

Best regards

L’équipe JL A320

HULLIN

Posté le 25 octobre 2024 à 15 h 17 minBonjour,

Super projet, j’ai vu que vous comptiez mettre à notre disposition les fichiers STL du projet mais je suis dans l’incapacité de les trouver.

Pouvez vous m’envoyer tout ce dont vous disposez en fichier STL, cela me serait d’une grande aide.

En vous remerciant par avance,

HULLIN Augustin

JL A320

Posté le 25 octobre 2024 à 19 h 20 minBonjour Augustin,

La rubrique donnant accés aux fichiers .STL n’est pas encore prète. Nous allons t’envoyer les fichiers des pièces en impression 3D que nous avons utilisées et produites pour le Lower Pedestal.

L’équipe JL A320